1.工作气体

工作气体及流量是影响切割质量的主要参数,目前一般使用的空气等离子切割只是众多工作气体中的一种,由于使用成本相对较低而被广泛应用,效果确实欠缺,工作气体包括气体和辅助气体,有些设备还需要引弧气体,通常要根据切割材料的种类、厚度、切割方式等选择合适的工作气体。气体既要保证等离子射流的形成,又要保证去除切口内的熔融金属和氧化物,气体流量过大会带走较多的电弧热量,使射流长度变短,导致切割能力下降和电弧不稳定;气体流量过小会使等离子弧失去直线性,切割深度变浅,也容易产生夹渣;因此,气体流量必须与切割电流、速度很好地匹配。电流 等离子切割机 大部分都是靠气体压力来控制流量,因为当割炬孔径一定时,气体压力也控制着流量。切割一定厚度的材料所用的气体压力通常是根据客户提供的数据来选择的。如果有其他特殊应用,气体压力需要通过实际切割试验来确定。

最常用的工作气体有:氩气、氮气、氧气、空气、H35、氩氮混合气体等。

A.空气中含有约78%体积的氮气,因此空气切割形成的熔渣与用氮气切割时形成的熔渣非常相似;空气中还含有约21%体积的氧气,由于氧气的存在,空气用于切割低碳钢材料的速度也很高;同时数控等离子切割机空气也是最经济的工作气体。但单独使用空气切割时会出现挂渣、切口氧化、氮气增多等问题,电极和喷嘴的寿命较低也会影响工作效率和切割成本。

B.氧气可以提高切割低碳钢材料的速度。使用氧气切割时,切割方式与 火焰切割。高温高能的等离子弧使得切割速度更快,但必须与抗高温氧化的电极配合使用,同时在起弧时保护电极免受冲击,以延长电极的寿命。

C. 氢气通常作为辅助气体与其他气体混合使用。例如,我们熟知的H35气体(氢气体积分数为35%,其余为氩气)是等离子弧切割能力最强的气体之一,这主要得益于氢气。由于氢气可以显著提高电弧电压,使氢等离子射流具有较高的焓值,与氩气混合后,其等离子射流切割能力得到极大提高。一般来说,对于厚度超过 70mm,常用氩气+氢气作为切割气体,若采用水射流进一步压缩氩气+氢气等离子弧,也可获得较高的切割效率。

d.氮气是常用的工作气体,在电源电压较高的情况下,氮气等离子弧比氩气具有更好的稳定性和更高的喷射能量,即使在切割液态金属粘度较高的材料如不锈钢和镍基合金时,切口下边缘的熔渣量也很少。氮气可以单独使用,也可以与其他气体混合使用。例如,自动切割时经常使用氮气或空气作为工作气体。这2种气体已成为碳钢高速切割的标准气体。有时氮气也用作氧等离子弧切割的起始气体。

e.氩气在高温下几乎不与任何金属发生反应,氩气等离子弧非常稳定,而且所用的喷嘴和电极使用寿命长。但氩气等离子弧电压低,焓值不高,切割能力有限,与空气切割相比,切割厚度会减少25%左右。另外在氩气保护环境下,熔融金属的表面张力较大,约为 30% 氩气的熔点比氮气高,挂渣问题会比较多,即使用氩气和其他气体混合切割,也会有粘渣的倾向,所以现在很少单独用纯氩气进行等离子切割。

2.等离子切割速度

除了工作气体对切割质量的影响外,切割速度对数控等离子切割机加工质量的影响也很重要。切割速度:最佳切割速度范围可根据设备说明选择或通过实验确定。由于切割材料的厚度、材质的不同、熔点、导热系数及熔化后的表面张力等因素,切割速度也有相应的变化。主要性能:

A、适度提高切割速度,可以提高切口的质量,即切口稍窄一些,切口面更光滑,同时可以减少变形。

B、切割速度太快,使切割的线能量低于要求值,切缝内的射流不能迅速地将熔融的切割熔体立即吹走,形成大量的拖尾阻力,造成切割效率下降。

C、切割速度太低时,由于切割处是等离子弧的阳极,为了保持电弧本身的稳定性,数控点必然要在离电弧最近的切缝附近找到传导电流,并将向射流的径向传递更多的热量,这样就使切口变宽,切口两侧的熔融物在底边聚集、凝固,形成不易清理的熔渣,而切口上边受热熔化,形成圆角。

D、当速度极低时,甚至会因切口过宽而导致电弧熄灭。由此可见良好的切割质量与切割速度是密不可分的。

3.等离子切割电流

切割电流是重要的切割工艺参数,它直接决定切割的厚度和速度,即切割能力,影响到正确使用等离子切割机进行优质快速切割,必须深刻了解和掌握切割工艺参数。

A、切割电流增大,电弧能量增大,切割能力增大,切割速度也相应增大。

B、随着切割电流的增大,电弧的直径也增大,电弧变粗,使切口更宽。

C、切割电流过大,使喷嘴热负荷增加,喷嘴过早损坏,切割质量自然下降,甚至不能进行正常切割。

在等离子切割前选择电源时,不能选择过大或过小的电源。对于过大的电源,从切割成本考虑,是浪费,因为这么大的电流根本用不上。还有,因为节省切割成本预算,在选择等离子电源时,电流选择过小,这样在实际切割时,不能满足自身的切割要求,对数控切割机本身的危害很大。Gabortech提醒大家要根据材料的厚度来选择切割电流和对应的喷嘴。

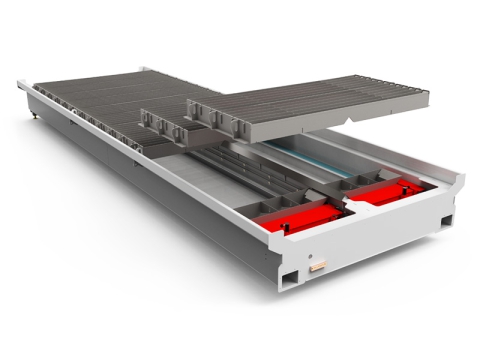

4. 喷嘴高度

喷嘴h8是指喷嘴端面与切割面之间的距离,构成整个弧长的一部分。等离子弧切割一般采用恒流或陡降外接电源,喷嘴h8增大后,电流变化不大,但会增加弧长,引起电弧电压升高,从而增大电弧功率;但同时随着暴露在环境中的电弧长度增长,弧柱损失的能量也随之增大。

在2个因素综合作用的情况下,前者的作用往往被后者完全抵消,但有效切割能量会减少,导致切割能力下降。通常表现为切割射流的吹力减弱,切口下部残渣增多,上部边缘过熔产生圆角。另外,考虑等离子射流的形状,射流直径在离开炬嘴后向外扩展,喷嘴h8的增大必然引起切口宽度的增大。因此,选择尽可能小的喷嘴h8,有利于提高切割速度和切割质量。但当喷嘴h8过低时,可能引起双弧现象。采用陶瓷外喷嘴,可将喷嘴h8设为零,即喷嘴端面直接接触被切割面,可获得良好的效果。

5. 电弧电源

为了获得高度压缩的等离子弧切割电弧,切割喷嘴采用较小的喷嘴孔径、较长的孔长以及加强冷却效果,这样可以增加通过喷嘴有效截面的电流,即电弧的功率密度增大。但同时压缩也增加了电弧的功率损失。因此,实际用于切割的有效能量小于电源输出的功率。损失率一般在25%至 50%有些方法如水压缩等离子弧切割的能量损失率会较大,在进行切割工艺参数设计或切割成本经济计算时应考虑这一问题。

工业上所用的金属板厚度大多在 50mm在此厚度范围内用常规等离子弧切割,往往会造成切口大而小,切口上缘过大也会导致切口尺寸精度的下降和增加后续加工量。用氧、氮等离子弧切割碳钢、铝和不锈钢时,当板材厚度在10~ 25mm,通常材料越厚,端边的垂直度要求越好,切边角度误差为1度~4度。当板厚小于 1mm,随着板材厚度的减小,切口角度误差由3°~4°增大至15°~25°。

一般认为,造成这种现象的原因是由于等离子射流在切割面上的热输入不平衡,即等离子弧的能量在切口上部比下部释放得更多。这种能量释放的不平衡与许多工艺参数密切相关,如等离子弧的压缩程度、切割速度、喷嘴与工件之间的距离等。增加电弧的压缩程度,可使高温等离子射流延伸,形成更均匀的高温区,同时提高射流的速度,可减小上下切口的宽度差。但传统喷嘴的过度压缩往往会产生双弧,不仅消耗电极和喷嘴,使工艺无法进行,还会导致切口质量下降。另外,过高的速度和过高的喷嘴h8都会增大切口上下宽度差。