查找和购买带工具更换装置的木工自动数控雕刻机

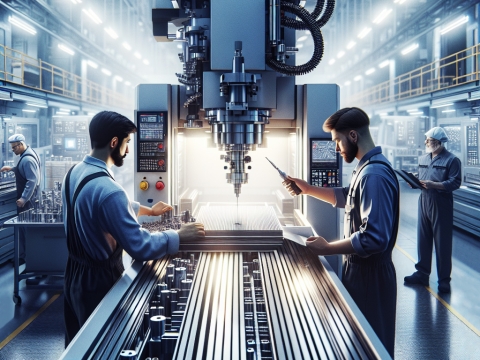

自动换刀数控雕刻机(ATC)是一种专业的数控加工中心,配备自动换刀装置,无需人工操作即可自动更换刀库中的铣刀,从而满足橱柜、衣柜、壁橱、门窗、家具、工艺品、装饰品、乐器、标牌、桌椅以及其他工业木工项目的各种加工需求。主轴通常配备一个可容纳4至12把铣刀的刀库,能够自动切换以适应不同的设计,从而提高生产效率、节省材料并降低人工成本。最常见的自动换刀数控雕刻机包括直线式自动换刀数控套件、滚筒式自动换刀数控套件(旋转式自动换刀数控套件)和链式自动换刀数控套件。 2025, STYLECNC 针对各种预算和需求,我们精选了三类最常用的自动换刀数控机床,从面向业余爱好者、家庭作坊和小企业主的入门级小型自动换刀套件,到面向中大型制造商的专业自动换刀数控雕刻机,再到面向工业用户的自动换刀数控机床。3D造型和家具生产线。

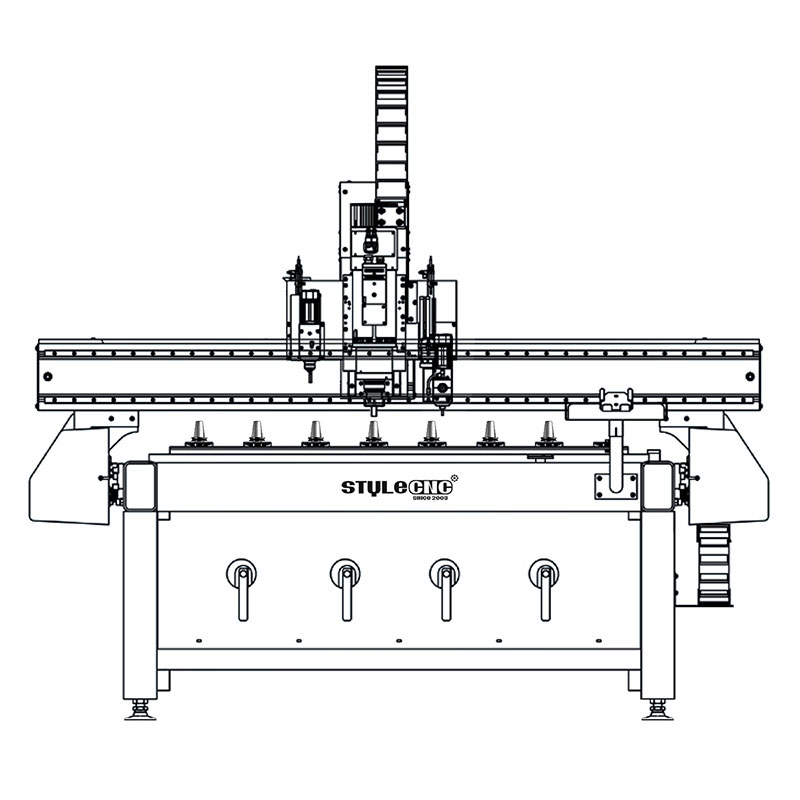

专业自动换刀数控雕刻机

2026最棒的 5x10 用于木工的数控雕刻机(带换刀装置)

4x8直排式自动换刀数控木工雕刻机特价出售

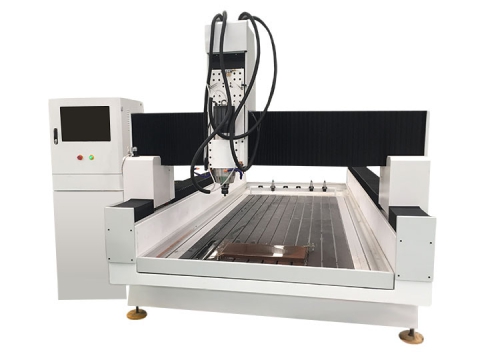

直排式自动换刀石材数控雕刻机出售

4x8自动换刀数控雕刻机带自动换刀套件出售

5x10 带第四旋转轴的CNC木工加工中心特价促销

3D数控木工雕刻机带自动换刀和第四轴旋转工作台

全自动4x8木工数控机床带换刀装置

重型 4x8 带攻丝头的数控铝雕刻机

工业型5x10带双自动换刀套件的数控木工机

自动换刀数控木工雕刻机工作台套件,带 HSD C 轴和主轴

4x8 带换刀装置的自动换刀CNC 木雕机

工业自动换刀数控雕刻机

2025最受好评的五轴数控雕刻机待售

用于定制橱柜制作的智能自动套料数控雕刻机

工业级四轴数控木工雕刻机带圆盘自动换刀装置

2025最佳自动换刀数控雕刻机(带振动刀切割机)

出售四轴工业自动换刀数控雕刻机

带有旋转自动换刀装置的移动工作台数控雕刻机

入门级自动换刀数控雕刻机套件

家用小型台式数控雕刻机(带换刀装置)

4x4 数控雕刻机套件(带换刀装置)适合初学者

带自动换刀装置(ATC)的小型数控雕刻机

您感兴趣的专题报道和文章

使用自动换刀装置升级您的普通数控雕刻机

您是否计划自行组装一套数控自动换刀装置,或者购买价格实惠的带自动换刀装置的数控雕刻机,用于加工木材、中密度纤维板、铝材、黄铜、铜材、泡沫材料、石材和塑料,并进行铣削、切割、雕刻、钻孔和开槽等加工?请阅读这份全面实用的购买指南,它面向机械师、加工人员、操作员和初学者,我们将为您提供最佳的带自动换刀装置的数控雕刻机。 2025以成本价提供定制服务,以满足您的业务计划、项目和想法。为了在一次装夹工件时完成多个加工工序,缩短辅助时间,并减少因多次装夹工件而造成的误差,您的普通数控机床应配备自动换刀装置,以满足换刀时间短、刀具重复定位精度高、刀具存储空间充足、刀库占地面积小、安全可靠等基本要求。

定义

自动换刀装置是主轴与刀库之间传送、装卸刀具的装置。自动换刀装置是数控加工中ATC的全称。

自动换刀装置带动数控机床连续工作,即每道工序完成后,自动将下一工序使用的新刀具更换到主轴上,并由主轴拾取刀具,刀具的交换一般由机械手、刀库和主轴的协调动作来完成。

与多轴数控雕刻机相比,自动换刀系统(ATC)仅需主轴箱内一个主轴,其主轴组件具有足够的刚性,能够满足各种精密加工的要求。此外,刀库可存储大量刀具,用于复杂零件的多步骤加工,从而显著提高机床的适应性和加工效率。ATC系统由两部分组成:刀库和自动换刀装置。它具有两大优势:一是仅需预留一个主轴,有利于简化主轴结构并提高主轴刚性;二是刀库可存储大量不同类型和功能的铣刀,方便完成各种复杂的多步骤加工工序。

自动换刀装置由刀库、刀具选择系统、刀具交换机构等部分组成,结构比较复杂。它负责在刀库和主轴之间传送刀具,将要使用的刀具推到主轴上,再将更换下来的刀具送回到刀库里面。这种换刀方式虽然不如前一种换刀方式直接,但却避免了刀库和主轴移动换刀,而是由自动换刀装置来代替。这样一来,机械部件的运动范围就减小了,换刀完成得更快,设计布局也更加灵活。

工作原理

在自动换刀系统中,实现刀具在刀库与主轴之间传递和装卸的装置称为换刀装置。换刀方式有2种:刀库与主轴的相对运动和机械手。利用刀库与主轴的相对运动实现刀具交换的装置在换刀时必须先将用过的刀具放回刀库,再从刀库中取出新刀具。1个动作不能同时进行,换刀时间较长。

而机械手换刀装置在换刀时可同时抓取并装卸主轴和刀库中的钻头,因此换刀时间进一步缩短。利用机械手换刀的方法应用最为广泛。这是因为机械手换刀灵活,动作迅速,结构简单。机械手可完成抓取-拔出-翻转-插入-回退等一系列动作。为了防止钻头掉落,机械手的活动爪上装有自锁机构。

特点与优势

采用大功率自动换刀主轴,启动性能好,扭矩大,充分发挥机器高速高效的优势。采用日本产大扭矩伺服电机,噪音小,速度快,定位精度高。配备独特的刀库,可以随意更换所需的铣刀。换刀时间只需几秒钟。标准刀库自带8把刀具,可定制更大容量的刀库。

成本

自动换刀(ATC)数控雕刻机的价格会根据机器的规格、尺寸、功能和品牌而有很大差异,通常在 10,800 美元到 100,000 美元以上不等。入门级商用自动换刀数控雕刻机套件的平均价格为 12,000 美元,而一些高端工业级自动换刀数控雕刻机由于具备更先进的功能、更大的工作区域和额外的特性,价格往往更高。总的来说,购买一台带自动换刀装置的自动换刀数控雕刻机的平均成本约为 16,000 美元。建议您咨询具体的制造商或供应商,以便根据您的需求获得准确的报价。

大多数木工都渴望拥有一台自动换刀数控雕刻机,但他们中的一些人却不知道为一台普通数控机床加装自动换刀装置需要多少成本。根据…… 2025根据工业数控市场报告,如果您想自己动手制作,除了普通机器外,您还需要额外花费 3,000 至 8,000 美元。

规格

| 品牌 | STYLECNC |

| 工作台尺寸 | 4' x 4', 4' x 6', 4' x 8', 5' x 10', 6' x 12' |

| 轴 | 3轴, 第五轴, 4轴, 5轴 |

| 能力 | 2D加工、2.5D加工、3D加工 |

| 材料种类 | 木材、金属、铝、铜、黄铜、石材、泡沫、塑料 |

| 类型 | 业余爱好家用型和商业用工业型 |

| 软件 | ArtCAM、Type3、Cabinet Vision、CorelDraw、UG、Solidworks、MeshCAM、AlphaCAM、UcanCAM、MasterCAM、CASmate、PowerMILL、Fusion360、Aspire、AutoCAD、Autodesk Inventor、Alibre、Rhinoceros3D |

| 控制器 | OSAI、Syntec、LNC |

| 价格范围 | 6,000.00 - 110,000.00 美元 |

| 定制服务 | X、Y、Z轴工作区域 |

| 选配部件 | 集尘器、旋转装置、真空泵、伺服电机、冷却系统、Colombo 主轴 |

类型

自动换刀装置分为3种常见的类型:直线式,滚筒式,链条式,我们将一一介绍。

直线型

这是一种直列式换刀装置,用于4至12把刀的刀库,具有换刀速度快、使用方便等特点。

鼓类型

这是一种旋转换刀装置,也称为CTM型ATC或盘式ATC。它用于8至20把刀的刀库。

链类型

适用于换刀速度较低的立式数控机床,为30把以上刀具库设计,具有最佳的刀具承载能力。

数控加工中如何更换刀具?

旋转刀座

旋转刀架是数控车床上常用的一种最简单的换刀装置,可设计成方形、六角形或盘式轴向刀架等多种形式。旋转刀架上分别安装有四把、六把或更多把刀具,并根据数控装置的指令进行换刀。旋转刀架的结构必须具有良好的强度和刚度,以承受粗加工时的切削阻力。由于车削加工精度很大程度上取决于刀尖的位置,对于数控车床来说,加工过程中刀具位置不会进行手动调整,因此更需要选择可靠的定位方案和合理的定位结构,以确保旋转刀架在每次分度后具有尽可能高的重复定位精度(通常 0.001-0.005mm).正常情况下,旋转刀架的变换动作有刀架升降、刀架分度、刀架压紧。

主轴头更换

主轴头换刀是旋转刀具数控机床的一种比较简单的换刀方式,这种主轴头其实就是一个转塔刀库,主轴头有卧式和立式2种类型,通常采用转塔分度更换主轴头实现自动换刀。在转塔的各主轴上,预装了各道工序所需的旋转刀具,当发出换刀指令时,各主轴头依次转到加工位置,并接通主运动,使相应主轴带动刀头旋转,处于非加工位置的其它主轴与主运动脱开。主轴换刀装置省去了自动松、夹、卸、装、卸等一系列复杂操作,缩短了换刀时间,提高了换刀的可靠性。但由于空间位置的限制,主轴部件的结构尺寸不能太大,从而影响主轴系统的刚性。为保证主轴的刚性,必须限制主轴的数量,否则会增加结构尺寸。因此,刀塔主轴头通常只适用于工序少、精度要求不高的机床,例如数控钻铣床等。

自动换刀系统

由于旋转刀架和转塔头式换刀装置不能容纳过多的刀具,不能满足复杂零件加工的需要,因此自动换刀数控机床多采用带刀库的自动换刀装置。带刀库的装置由刀库和换刀机构组成,换刀过程比较复杂。首先,加工过程中用到的刀具都应装在标准刀架上,在机外预调尺寸后,按一定方式装入刀库。换刀时,先在刀库中选定刀具,然后换刀装置从刀库或主轴中取出需要更换的刀具,将新刀具放入主轴,将旧刀具放回刀库。刀库容量大,可装在主轴箱的侧面或上方。由于带自动换刀库的机床主轴箱内只有一个主轴,因此主轴部件的刚性要高,以满足精密加工的要求。另外,刀库容量大,可对复杂零件进行多工序加工,大大提高了机床的适应性和加工效率,带刀库的ATC系统适用于钻孔中心、加工中心。

如何选择弹匣与工具?

刀库类型

刀库用于储备一定数量的铣刀,通过机械手与主轴上的铣刀进行交换。刀库有多种形式,如盘式刀库、链式刀库等。刀库的形式和容量应根据机床的工艺范围确定。盘式刀库中铣刀的方向与主轴方向一致。换刀时,主轴箱上升到一定位置,使主轴上的铣刀对准刀库底部位置,将铣刀夹紧,主轴在电脑控制下,松开手柄,盘式刀库向前移动,拔出主轴上的铣刀,然后刀库将下道工序用到的铣刀旋转到与主轴对齐的位置,刀库向后移动,将新的铣刀插入主轴孔中,主轴夹紧刀架,主轴箱下降到工作位置,换刀任务完成,下道工序开始工作。这种换刀装置的优点是结构简单、成本低、换刀可靠性好,缺点是换刀时间长,适用于刀库容量较小的加工中心。对于需要大刀库容量的加工中心,将采用链式刀库,该刀库结构紧凑,刀库容量大,链环形状可根据机床的布局制成各种形状,换刀位置也可突出,方便更换。当需要增加铣刀数量时,只需增加链条长度即可,给刀库的设计和制造带来了方便。

工具选择方法

刀库中存放着多把刀具,每次换刀前都要选择刀具。常用的选刀方式有顺序法和任意法,刀具按工艺要求依次装入刀库的刀架中,加工时就是按顺序调整刀具,加工不同工件时,必须重新调整刀库中刀具的顺序。优点是刀库的驱动和控制比较简单,因此,这种方法适用于加工批量大、工件品种少的中小型数控机床的自动换刀。随着数控系统的发展,大多数数控系统采用任意选刀方式,分为刀架编码、刀具编码和记忆式3种。

刀具编码方法

刀具代码或刀架代码需要通过在刀具或刀架上安装码条来识别,一般按二进制编码原理进行编码。选刀法采用专用刀架结构,每个刀架都有自己的编码,因此刀架可以在不同的工序中重复使用,更换下来的刀架无须放回原刀架中。大容量的刀库可相应减小。但每个刀架都有专用的编码环,长度加长,制造困难,刀库和机械手的结构也变得复杂。刀架的编码方式是一把刀对应一个刀架,从一个刀架上取下的刀具必须放回同一个刀架上。取放刀架繁琐,更换时间长。目前加工中心普遍采用记忆法,这样刀架在刀库中的编号和位置就可以相应存入数控系统的PLC中。刀具信息始终存储在PLC中,无论刀具放在哪个夹具中。刀库配有位置检测装置,可以获取每个刀架的位置信息。这样可以随意取出和返回刀具。刀库上还有一个机械原点,这样每次选择刀时,都会选择最近的刀。

应用方案

自动换刀数控雕刻机可广泛应用于家具及家居装修、木制工艺品、橱柜、屏风、广告、乐器或精密仪器外壳加工等行业。其加工材料主要包括木材、玻璃、石材、塑料、亚克力、绝缘材料等各种非金属材料。

木工

家门,3D波浪板加工、橱柜门、实木门、工艺木门、免漆门、屏风、工艺窗制作、擦鞋机、游戏机柜体及面板、电脑桌、板式家具制作。

模具制作

它可以制作铜、铝、铁等金属模具,以及木材、石头、塑料、PVC等非金属模具。

广告与爱好者

标牌制作、徽标制作、刻字、丙烯酸切割、吸塑成型和装饰。

工业制造

可制作各类皮影、浮雕,广泛应用于工艺品、礼品行业。

故障排除

带自动换刀装置的数控雕刻机是功能最强大的数控机床。虽然其加工强度和速度远超其他数控机床,但作为全自动机械设备,日常检查和维护也至关重要。带自动换刀装置的数控雕刻机的检测和故障诊断方法与普通数控机床截然不同。

机器运行检查方法

操作检查法是通过观察和监视机床的实际运行来确定故障部位,从而追溯故障根源的方法。一般来说,数控机床套件采用液压和气动控制部件,如自动换刀装置、交换工作台装置、夹具和传动装置等,可以通过运动诊断来确定故障原因。

状态分析法

数控系统不仅能显示故障诊断信息,还能以诊断地址、诊断数据的形式提供各种状态的诊断。例如,当系统回参考点错误时,可以检查相关参数的状态值,从而判断故障原因。

CNC编程检查方法

CNC编程检查法又称程序功能测试法,是通过编制专门的测试程序段来确认故障原因的一种方法。可以采用手工编程的方法,对系统功能(如直线定位、圆弧插补、螺纹切削、固定循环、用户宏程序等)编制一个功能测试程序,运行该测试程序,检查机床执行这些功能的准确性和可靠性,进而确定故障原因。通常编写一个测试程序,供维修机床时使用,当发生故障时运行该程序,以确定故障是什么。

仪器检验方法

仪器检查法是指利用常规电气仪器测量各组交、直流电源的电压、相位直流及脉冲信号等,查找故障。

数控系统自诊断方法

数控系统自诊断是利用系统内部的自诊断程序或专用诊断软件,对系统内部关键硬件及系统控制软件进行自我诊断和检测的诊断方法。主要有开机自诊断、在线监测和离线测试。数控机床利用系统的自诊断功能,可以方便地显示系统与各部分之间的接口信号状态,找出故障的大致部位,是故障诊断过程中最常用的方法。

我们的客户怎么说?

不要只听我们的一面之词。去了解一下那些拥有或体验过我们自动换刀数控雕刻机的客户是如何评价的。为什么? STYLECNC 您认为我们是一家值得信赖的品牌和制造商,可以购买一台新的自动换刀数控雕刻机吗?我们可以滔滔不绝地谈论我们的优质产品。 24/7 我们提供卓越的客户服务和支持,以及30天退换货政策。但是,对于新手和专业人士来说,如果能听到真实客户分享购买和操作我们全自动电脑控制机床的体验,岂不是更有帮助、更贴近实际?我们也这么认为,因此我们收集了大量真实反馈,旨在深入透明地展示我们独特的购买流程。 STYLECNC 保证所有顾客评论都是来自购买并使用过我们产品或服务的客户的真实评价。