引言

大家都知道,要想成为一名合格的创客或 DIY 爱好者, 激光切割机 基本是入门必修课,但是可能会出现很多问题,如果能自己搭建一个,是不是问题就迎刃而解了?

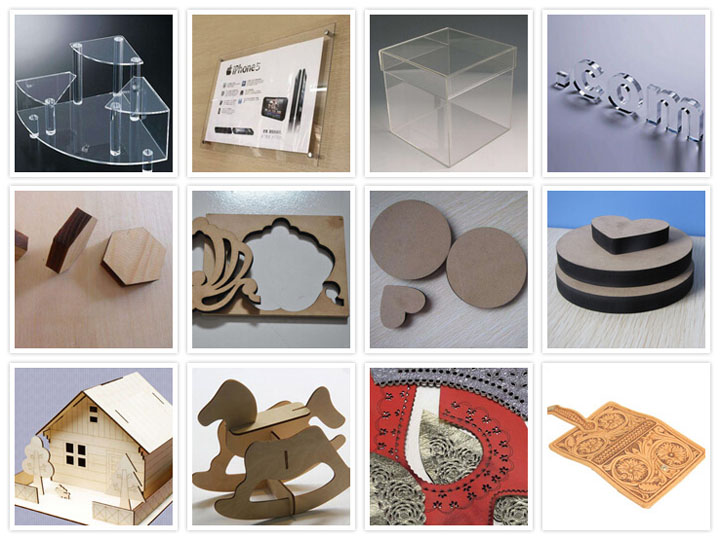

我要分享的项目是去年做的一台激光切割机。相信大家都很熟悉激光切割机(又称 激光雕刻机 激光雕刻机是目前市场上最流行的雕刻机之一(因为可以做激光雕刻作业),也是创客做项目的神器,其快速加工、高效利用板材、实现传统工艺无法达到的切割工艺等优势深受大家的喜爱。

通常使用数控机床进行加工时,与激光切割相比,存在以下问题:加工前需要安装和更换刀具、对刀、噪音过大、加工时间长、粉尘污染、刀具半径等问题。切割的优越性促使我产生了自己制作激光切割机的想法。

有了这个想法之后,我就开始对这个想法进行可行性研究,经过对各种类型的激光切割机进行多方调研和比较,结合自身条件和加工需求,权衡利弊后,制定了分步搭建方案,采用模块化设计制作,可拆卸可升级。

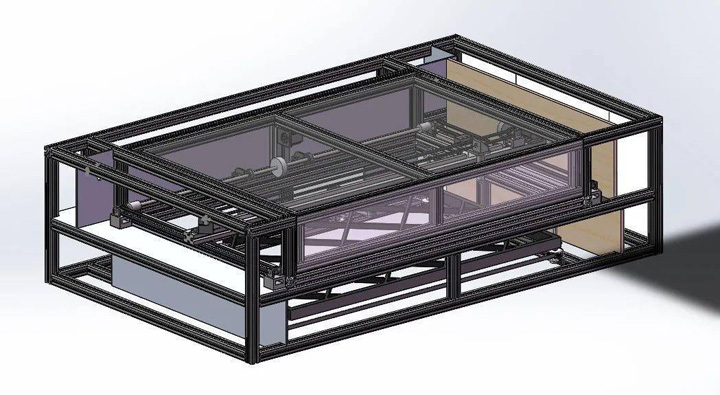

历经60天,机器各部件采用模块化设计,通过模块化理念,加工生产方便,最终组装就够了,资金压力也不会太大,所需零件可以分步采购。成品机器尺寸达到1960mm*1200mm* 1210mm,加工行程为1260mm*760mm,切割功率为 100W.可一次性加工大量零件,具有激光切割、雕刻、扫描、刻字、打标等功能。

项目计划

整个项目制作涉及7大部分,分别是:运动控制系统、机械结构设计、激光管控制系统、导光系统、吹排气系统、灯光聚焦系统、操作优化等几个方面。

制作首字母的总体思路是:

1.生产的激光切割机的行程必须大,以填补加工范围的空白 数控机床 面积不够大,可以省去预先切割板材的麻烦,还可以利用其激光划线功能,直接对大板进行划线,解决了手工划线的难题。

2、因为行程增加,激光切割机的功率不能太低,否则激光在空气传导中会有一定的损耗,所以整体功率不能低于 100W.

3、为了保证激光切割机的精度和运转平稳,整体材质选择必须为全金属。

4、使用操作方便。

5、设计结构可满足后续升级计划。

控制板

DIY激光切割机

有了大致的DIY思路框架和计划,我们就开始制作激光切割机的8个步骤吧。我会详细说明具体的制作过程和涉及的细节。

第一步、运动控制系统设计

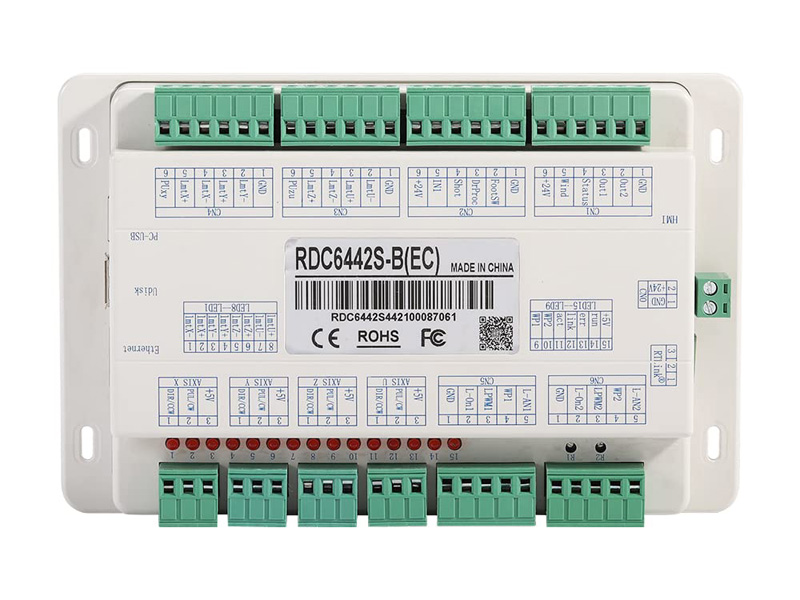

第1步是运动控制系统,我用的是RDC6442S-B(EC)激光主板,这款控制主板可以控制4个轴,分别是X、Y、Z、U,主板自带一个交互式显示屏,机器的运行状态、加工文件的存储、机器的调试都可以通过操作屏完成,但有一点需要注意的是XYZ轴的电机控制参数需要连接电脑进行参数设置。

例如:空载加减速、切割加减速、空载转速、电机位置误差修正、激光器类型选择等。控制系统由 24V DC,这需要一个 24V 开关电源。为了保证系统的稳定性,2 24V 采用开关电源,一个 24V2A 直接供应主板,另一 24V15A 为 3 个电机供电,而 220V 输入端连接 30A 过滤,保证系统稳定运行。

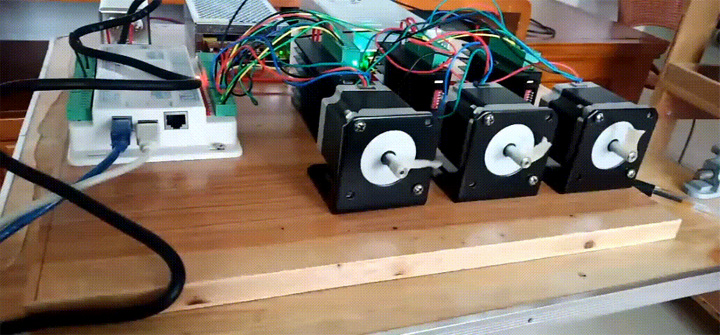

控制系统测试

参数设置好之后就可以接上电机进行空转测试了,这个阶段可以验证电机连接线、电机方向、屏幕运行方向、步进电机细分设置、导入切割文件进行试运行。我选择的电机是2相57步进电机,长度57mm,因为之前的项目刚好剩下3个,所以抱着不浪费的想法就直接用了。我选择的驱动器是 TB6600,即普通的步进电机。进入电机驱动器,细分设置为64。

如果希望激光切割系统有更好的高速性能,可以选择3相步进电机,扭矩较大,高速性能非常好。当然,经过后续的测试,发现2相57步进电机完全可以胜任激光扫描照片时X轴的高速运动,所以暂时就用它,后期需要升级的话再更换电机。

在安全保护系统方面,整体电路布局一定要高压与低压分开,走线时要注意不要有交叉,最重要的一点就是一定要接地,因为高压通过时,金属框架与外壳会产生感应电,手摸上去会有麻麻的感觉,此时一定要注意有效接地,接地电阻最好不超过4欧姆(需测试地线),防止触电事故,另外总电源开关也需加漏电保护开关。

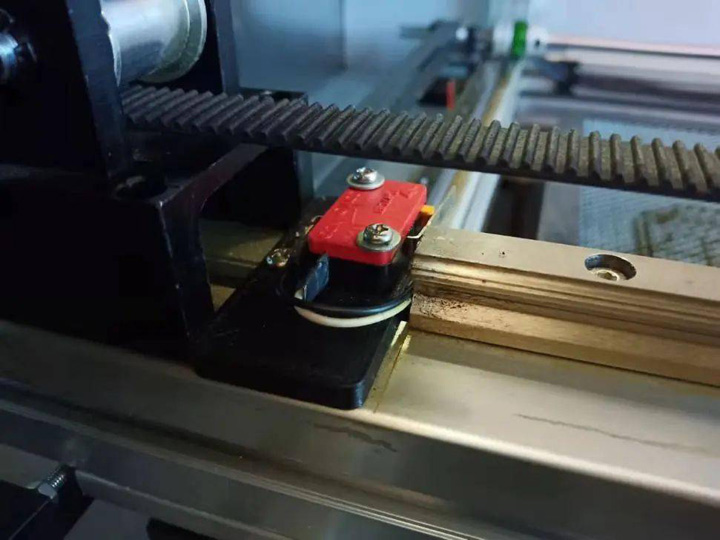

限位开关

操作面板上还需要安装急停开关,带钥匙的电源开关,各运动轴的X、Y、Z轴限位开关,激光管恒温水保护开关,开盖保护的急停开关,提高激光切割机的安全性。

电路布局

为了方便后续维护,每个端子都可以贴上相应的标签。

第二步、机械设计

第2步是机械结构的设计,这一步是整个激光切割机的重点,机器的精度,机器的运转都需要通过合理的机械结构来实现。在设计之初,面临的第1个问题就是确定加工行程,而加工行程的制定需要有一个初步的指导思想,需要多大的加工范围呢?

结构设计

木板的尺寸是1220mm* 2400mm为了尽量减少砧板的数量,木板的宽度为1200mm 作为长度加工范围,加工宽度必须大于600mm,所以我把宽度设置为大约 700mm,以及长度和宽度每个加 60mm 长度用于夹紧或定位。这样可以保证实际有效加工范围为1200mm* 700mm根据处理行程范围的大致估算,整体尺寸接近2米,没有超出快递运送的最大范围2米,符合要求。

五金配件

接下来就是采购五金配件,激光头,一防,二防,同步带轮等等。我选的是欧标的 4040 主框架采用厚铝型材,因为XY轴的安装精度决定了以后的加工精度,材料一定要扎实。激光头X轴横梁部分采用 6040 厚铝型材,宽度大于 4040 Y轴的倾斜度,因为激光头在中间位置时,如果强度不够,铝型材会变形。

五金配件

XY轴结构设计

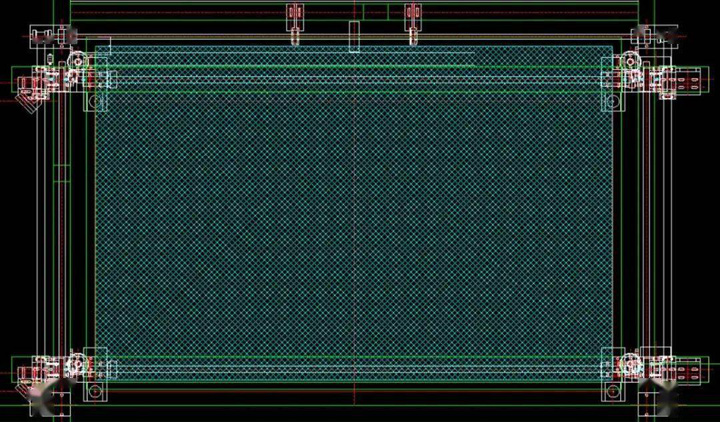

在设计XY轴结构之前,首先要测量并画出五金配件及各个零部件,然后通过AutoCAD软件进行结构设计。

XY轴结构设计

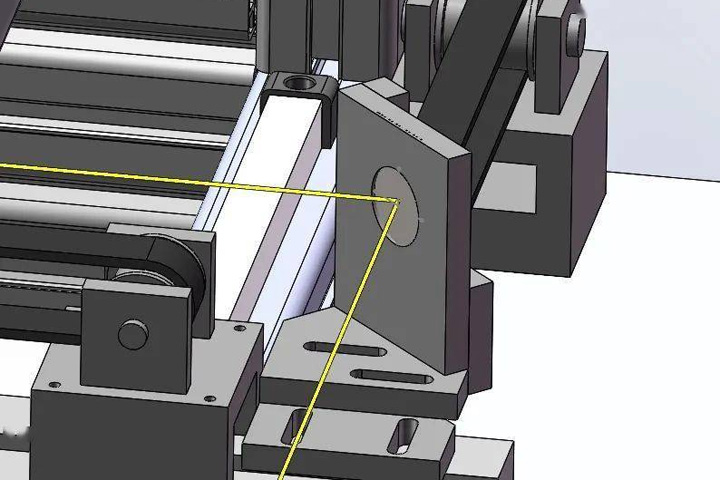

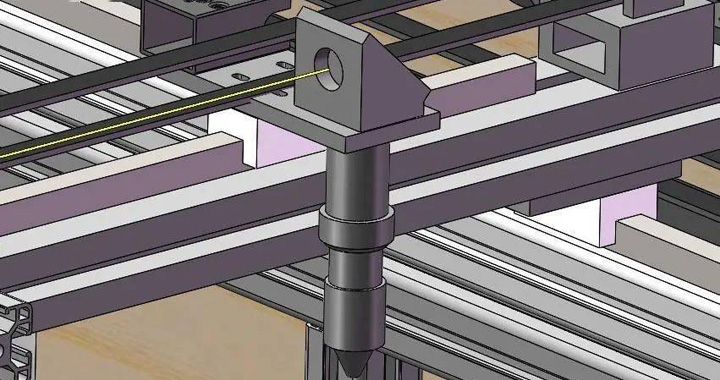

X轴的传动是由步进电机通过同步带轮减速后输出到同步带,同步带的开口端与激光头相连,X轴步进电机的转动带动同步带移动,使激光头横向移动;Y轴的传动相对来说稍微复杂一些,要让左右直线滑块用一个电机同步移动,需要用2个直线模组并联一个光轴,然后光轴再由步进电机驱动,同时带动2个直线滑块移动,这样就能移动Y轴,使X轴始终处于水平位置。

零部件加工及装配

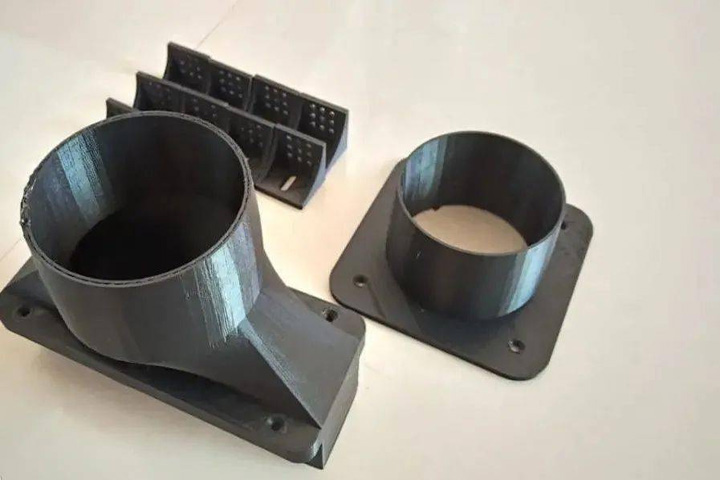

设计完成后,接下来就是零件的加工和组装,加工X轴隔板,3D打印Y轴光轴支架、组装铝型材框架、安装直线导轨等,最关键也是最繁琐的就是精度的调整,这个过程需要反复调试,需要耐心。

Y轴连接光轴

1、光轴由2个联轴器及光轴支架固定。

2、加工X轴垫板,用于将X轴铝型材和Y轴的2个直线模块连接起来。

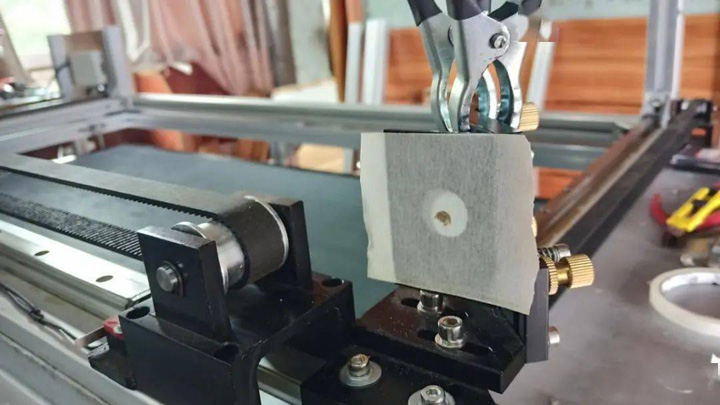

3、在XY轴铝型材框架安装过程中,必须保证框架的垂直度和平行度,因此在安装过程中需要反复测量,以确保尺寸准确。在Y轴上安装2条直线导轨时,确保导轨与铝型材平行,并用百分表测量,确保平行度在±XNUMX°以内。 0.05mm.

安装X轴激光头、直线导轨、坦克拖链和步进电机

4、安装直线导轨时,需要保证导轨与铝型材平行,每节导轨需要用百分表测量,保证平行度在 0.05mm,为后续的安装打下了良好的基础。

固定 X 轴位置

5、安装Y轴同步带,首先保证X轴处于水平状态,用百分表标尺测量,测量后发现铝型材本身的曲率约为 0.05mm,因此水平精度应控制在0.1mm (最好将2个百分表复位为零),用卡子将2个滑块及X轴的位置固定住。

将正时皮带穿入两侧

6.将两侧正时皮带穿过,左侧正时皮带固定好,然后将左侧接触式百分表归零,测量另一侧水平误差,将水平误差调整到0以内。1mm,并用卡子固定。再固定右侧同步带。此时由于右侧安装操作,水平误差肯定会增大。然后将百分表再次移到左侧归零,松开右侧联轴器,移动X轴。滑动滑块,调整水平误差在0以内。1mm,并用卡子固定扭矩联轴器。

7.现在可以松开两边的夹钳,测试Y轴移动时X轴是否处于水平位置,扭动Y轴同步轮,重复前面的测量过程。如果发现X轴不同步,可能是两边同步带的松紧度不一样或各结构精度没有调整好,那么就需要回到上一阶段,重新调整一次。只要调整好同步带的松紧度,就要重新调整X轴,直到Y轴移动时,X轴始终在0的水平误差范围内。1mm. 记住在这个阶段要有耐心。

调整 XY 轴框架

8、检查两边正时皮带的松紧度是否一致,以轻轻下压1-2cm深度为宜,使两边的深度保持一致。

9、安装步进电机,安装电机时需要注意调整其松紧度,同步带过松会造成运动反冲,过紧会造成同步带断裂。

安装 Y 轴步进电机

测试机械机构稳定性

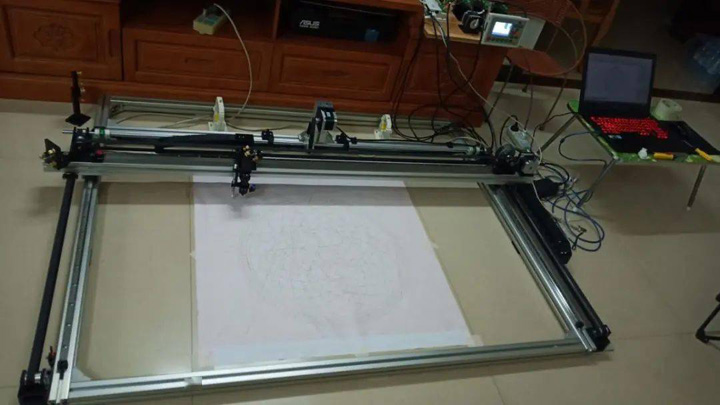

连接控制系统测试机械结构的稳定性,连接电脑调试电机参数,测量绘制的图形与设计尺寸的偏差,根据实际距离偏差调整步进电机的脉冲量,检查机构是否有反向间隙。各行程是否连贯,交点是否连通。进行重复绘制,通过重复绘制检测重复定位精度。当然,也可以通过固定百分表、仪表等方式检测机构的重复定位精度。

连接控制系统进行测试

重复绘制3次后,可以看到所有笔画都是一个地方,没有任何重影,说明重新定位没问题。目前XY轴已经可以绘制图形了,如果加上提笔功能,就可以变成大型绘图仪了。当然,真正的目的是为了做激光切割机,所以还需要继续努力。

XY轴完成后,下一步是制作Z轴。在制作Z轴之前,我们需要做3D建模设计整体框架,由于Z轴与切割平台相连,固定在框架模块上,所以必须一起设计制作,Z轴实现上升、下降功能,再将XY轴模块直接放在其上,组合起来即可实现XYZ轴的功能。

设计 Z 轴升降平台

利用Solidworks建模,设计激光切割工作台整体框架及Z轴结构。通过3D从这个角度看,结构性问题能够被迅速发现并迅速纠正。

移动平台建筑

框架和结构做好了,就可以制作机器底部的移动平台了,整个激光切割机就放在平台上,机器比较大,如果要制作激光切割工作台面再搬上去,不太现实,而且工艺上也会影响机器的精度,所以只能制作底部移动平台。

1.现在开始搭建底部的可移动平台,先购买1加厚方钢用来制作框架。

2、方钢一根一根焊接而成,完成后非常牢固,整个人坐在上面也没有问题。

3. 将 4 个滚轮焊接到框架上,并留出 600mm 左侧留有缝隙。主要是为了预留恒温水泵和气泵的空间。现在移动平台的框架已经焊接好了,需要在顶部和底部安装一层木板。

4. 搭建机器框架,从网上购买铝型材。模型是 4040 国标铝型材。使用这种国标铝型材的主要原因是重量比较轻,安装后容易搬运,强度好,四周的圆角比较小,方便后续钣金面板的设计和安装。

在客厅里搭建一个机架,太大了,放不下。

组装 XY 轴及机架

5、组装XY轴与机架,将完成的机架放到移动平台上,再将调试好的XY轴安装到机架上,整体效果还是不错的。

6.开始制作Z轴支撑片,在铝片上划线,确定孔位,钻孔攻丝,制作4片一模一样的支撑片。

组装 Z 轴升降螺钉

7、组装Z轴升降丝杠,组装T型丝杠、同步带轮、轴承座、支撑板、法兰螺母。

8、安装Z轴升降丝杆、步进电机、同步带。Z轴升降原理:步进电机通过两边张紧轮张紧同步带,电机转动时带动4个升降丝杆同向转动,使4个支撑点同时上下移动,切割平台与支撑点连接处同时上下移动。安装蜂窝板时需要注意平整度的调整,用百分表测量整个框架的h8差,将h8差调整为0。1mm.

气路结构、激光光路、钣金蒙皮等机械结构,后面涉及到相应系统时会详细讲解,接下来介绍第3部分。

第三步、激光管控制系统设置

1。 选择 CO2 激光管型号。激光管分为玻璃管和射频管两种。射频管采用30V低压,精度高,光斑小,寿命长,但价格昂贵;而玻璃管寿命约1500小时,光斑较大,采用高压驱动,但价格便宜。如果只切割木材、皮革、亚克力等,玻璃管完全可以胜任,目前市面上大部分激光切割机都采用玻璃管。由于成本问题,我选择了玻璃管,尺寸为1600mm*60mm,激光管冷却需要采用水冷,而且是恒温水。

激光电源

我选择的激光管电源是 100W 激光电源。介绍激光电源的作用。激光管正极发出近万伏的高压,由于激光浓度高, CO2 在高压放电激发管内通入气体,在管尾产生波长为10.6um的激光,注意这个激光是不可见光。

CW5000 冷水机

2、选择冷水机。激光管在正常使用过程中会产生高温,需要通过水循环进行冷却。如果温度过高不及时冷却,会对激光管造成不可逆的损坏,导致激光管寿命急剧下降甚至爆裂。水温下降的速度也决定了激光管的性能。

冷却方式有2种,一种是水冷,一种是空气冷却,一种是使用空气压缩机冷却的冷却方式。如果激光管约 80W,空气冷却可以胜任,但如果超过 80W必须采用压缩机制冷方式,不然热量根本抑制不住,我选的恒温水是 CW5000 型号。如果升级激光管功率,这款恒温水依然可以胜任。整机包含温控系统、储水桶、空压机、冷却板等模块组成。

3、安装激光管,将激光管安装到管座上,调整激光管h8使之与设计高度一致,注意轻拿轻放。

激光管安装

连接恒温水出水管,需要注意的是进水口先从激光管正极进入,激光管正极进水口要朝下,冷却水从底部进入,再从激光管负极上方出来,再经过水循环保护开关回到回水口。恒温水箱完成一个循环,当水循环停止时,水保护开关断开,并反馈信号给控制板,控制板关闭激光管,防止过热。

连接电流表

4、激光管负极接上电流表,再接回激光电源负极,激光管工作时,电流表可以实时显示激光管的电流,通过数值可以对比设定功率与实际功率来判断激光管工作是否正常。

5、接好激光电源、恒温水、水保开关、电流表的电路,准备好防护眼镜(因为激光管发的是看不见的光,所以要用10.6um的专用防护眼镜),把激光管的功率设置为40%,打开点亮模式,把测试板放在激光管前面,按下开关发射激光,板子瞬间被点燃,测试效果很好。

接下来就是调整光路系统。

第四步、激光管光导系统设置

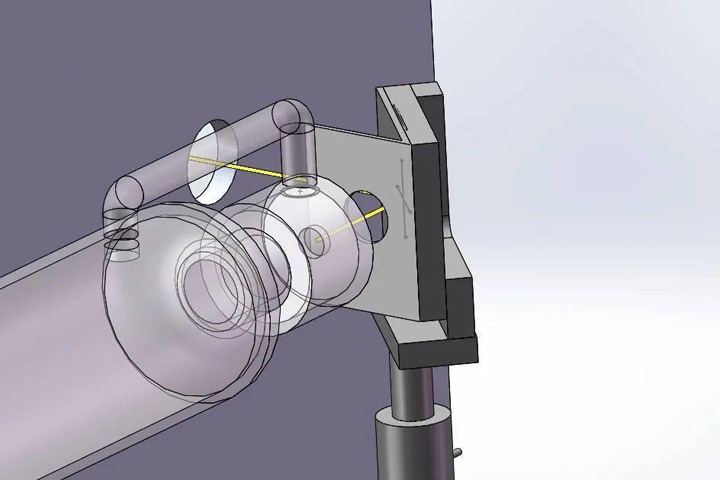

第四部分是激光管导光系统设置。如上图所示,激光管发出的激光经过一面镜子折射4度到第二面镜子,第二面镜子再折射90度到第三面镜子。折射使激光向下射向聚焦镜,聚焦镜将激光聚焦成非常精细的光斑。

本系统的难点在于加工过程中不管激光头在什么位置,聚焦的光斑必须在同一点,也就是说在移动的状态下光路必须重合,否则激光束就会发生偏转,无法出光。

1面镜光路设计

镜子支架的调节过程:镜子与激光呈45度角,难以判断激光点,需要3D打印辅助调节的45度支架,通孔处贴上美纹纸,开启激光。点射模式(开启时间0.1S,功率 20% 防止穿透),调整支架的高度、位置、旋转角度,使光斑控制在圆孔的中心。

二面镜光路设计

通过测量获得8号镜支架的精确安装位置和安装h23D设计2面镜轨迹,并用游标卡尺测量准确安装2面镜支架(先安装到初始位置)。

调整第一面镜反射角度

调整1面镜角度的过程:移动Y轴靠近镜子,打点,再移动Y轴末端远离,再次打点。此时会发现2点并不重合,如果近点偏高,远点偏低,则需要调节镜子向上旋转,反之亦然;接下来就是继续打点,远点和近点,如果近点在左边,远点在右边,则需要调节镜子向左旋转,反之亦然,直到近点和远点重合为一个点,就说明2面镜光路完全平行于Y轴移动方向。

第三面镜光路设计

调整2面镜角度的过程:将Y轴移到1面镜,然后移动X轴到近端,做激光打点,再将X轴移到远端,再做激光打点,此时观察是否近点较高,远点较低,则需要调整2面镜向上旋转,反之亦然。下一步继续做点,一点远一点近,如果近点在左边,远点在右边,则需要调整2面镜向左旋转,反之亦然,直到近点与远点重合为一点,也就是说近端3面镜的光路与X轴的运动方向完全平行。然后将Y轴移到远端,在X轴的近端和远端各标记一个点,如果不重合说明2个镜路不重叠,需要返回调整1面镜的角度,直到Y轴近端的X轴上的2个点和Y轴远端的X轴上的2个点和4个点完全重合。

其实调整到了这一步还没有结束,观察第3面镜镜片支架的光点是否在圆心,当光点偏左的时候需要将第2面镜镜片支架往后移,反之则往上移。调整整个激光管的位置往下移,反之则往上移。换第2面镜支架的时候需要把调整第2面镜镜片角度的过程再重复一遍,换激光管的h8的时候需要把整个镜片调整过程再重复一遍(包括:第1面镜支架、第1面镜镜片和第2面镜的调整过程),再做一遍点,直到光点在中心位置,4个点完全重合为止。

调整第三面镜反射角度

3面镜角度调整过程:镜子的调整是在镜子的基础上增加2个Z轴升降点,也就是8个点,调整的原则是先确定1个点的升降点然后把X轴移动到另一端,再打升降点,如果光斑高点高于低点,就需要把4面镜镜片往后旋转,反之则往右旋转,反之则往左旋转。

如果光点始终调整不准重合,说明3面镜光路与X轴不重合,需要返回调整2面镜镜片角度,需要返回调整激光管h8,再从反向支架开始重新调整,直到8点完全重合。

对焦镜头

对焦镜头有四种:4、50.8、63.5、76.2,我选的是101.6的。8mm.

将聚焦镜放入激光头的圆柱体中,凸面朝上,放置一块倾斜的木板,移动X轴,使每一点 2mm,找到光斑最薄的位置,测量激光头到木板的距离,这个距离就是激光切割最合适的焦距位置,光路在这一步已经调整好了。

第五步、吹气排气系统设置

第五部分是吹气排气系统的设置。激光切割时会产生浓烟,浓烟颗粒会覆盖在聚焦板上面,降低切割功率。解决办法是在聚焦板前面增加气泵。

我选择的气泵是空气压缩机气泵,主要是气压比较高,切割时可以利用气体的作用提高切割效率。输出信号从主板接出来控制电磁阀,电磁阀控制气泵吹气。

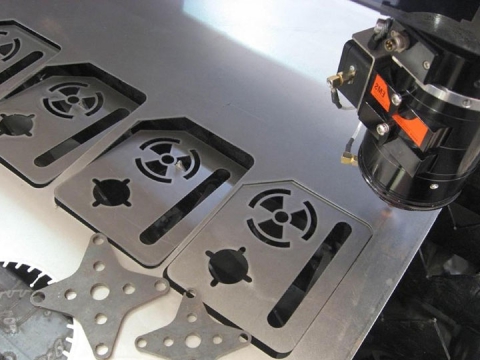

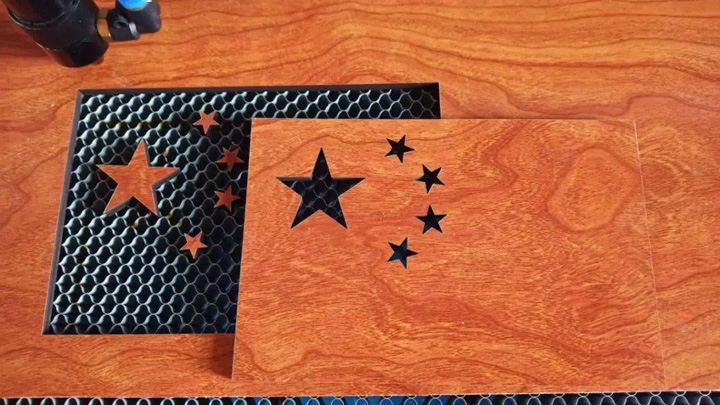

激光切割木材项目

安装完成后,我迫不及待地想试切一下 6mm多层板,可以顺利切穿,效果很理想,唯一的问题是排风系统没有配套齐全,烟雾比较大。

按设计尺寸切割不锈钢板,钻孔后用螺丝将不锈钢板固定,整机完全封闭,只留有进风口和出风口。

排气扇固定在墙上,需要制作支架。

3D印刷出风口

中压风机采用 300W 电源,根据自身铝合金窗的尺寸专门设计的矩形出风口。

第六步、 照明和聚焦系统设置

第六部分为灯光及调焦系统,采用独立供电6V的LED灯带,在控制系统部分、处理区、存储区同时增加LED照明。

在激光头后面加了一个十字激光头用于调焦,采用5V独立电源,配有独立开关,激光头的位置由十字线决定,水平激光线用来判断板子的深度,如果板子不在中心说明板子不平整或者焦距调节不当,可以调节Z轴向下调焦,把水平线调到中心即可。

安装激光十字焦点

第七步、 操作优化

第七部分是操作优化。为了方便紧急停止,在顶部靠近工作面的位置设计了急停开关,侧面安装了按键开关、USB接口和调试口。正面设计了主电源开关、吹排风控制开关、LED照明开关、激光对焦开关,使所有操作都可以在一个面板下完成。

开关按钮布局

机器两侧设计有柜门,左侧用于存放激光切割机使用的工具,右侧用于检查和维护。正面底部有检查窗,当有工件掉落时,可以从底部取出。还可以观察激光功率是否足够,是否及时切割完毕,以便及时增加功率。

我还增加了一个脚踏板,当需要启动激光切割机的时候,只需要踩下脚踏板就可以完成操作,省去了繁琐的按钮操作,非常快捷方便。

第八步、 测试和调试

最后还需要对激光切割系统的功能进行测试,在使用过程中改进切割参数以达到更好的效果,并对激光切割、激光雕刻等功能进行调试。

激光切割项目

至此,整个激光切割机已经搭建完毕,制作过程中遇到的一些瓶颈和困难,通过努力一个个被克服了。这次DIY经历非常宝贵,通过这个项目,让我学到了很多关于激光切割机的知识,同时也非常感谢行业大佬们的帮助,让这个项目少走了弯路。