数控雕刻机 是一种智能制造工具, 2D/3D雕刻是利用计算机数控系统,按照CAD软件创建的刀具路径,一步步完成的。现代数控雕刻机不再局限于基本的原型制作,而是能够制作复杂的几何形状,其运动范围从3轴到5轴,涵盖了从木工到金属加工的各个领域。

数控雕刻机的主要优势是什么?

数控铣床凭借其固有的优势,可为您带来诸多益处。以下是数控铣床主要优点的细分:

✅ 高精度和准确度

数控雕刻机结构精良,具有极高的机械和定位精度,加工精度高达0.01毫米,可以自动将CAD设计铣削和切割成高质量的成品,而不会出现人工操作错误。

✅ 高重复性

一旦有了程序,数控雕刻机就可以批量重复创建相同的零件,这对于具有质量标准的大规模生产至关重要。

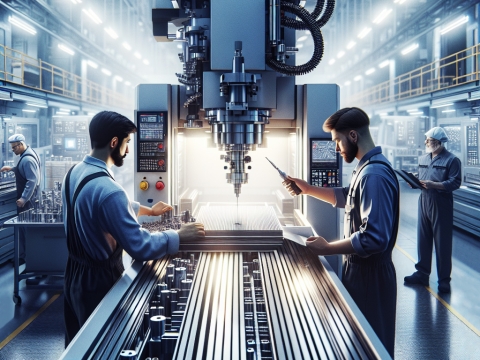

✅ 提高生产力和速度

与手持式雕刻机相比,数控雕刻机运行速度更快、更连续,甚至可以全天候自动运行。自动换刀装置可以减少操作之间的停机时间,只需一次设置即可完成复杂的多工序任务。

✅ 复杂的几何形状和复杂的细节

能够切割复杂的 2D、2.5D 和真3D无法手工制作或需要花费大量时间手工制作的形状(例如,复杂的雕刻、精致的轮廓、3D浮雕)。任何精细的细节工作都可以轻松完成。

✅ 降低劳动力成本和操作员疲劳

由于手工作业的复杂性,对操作员的技能要求低于工匠大师(尽管编程仍然需要熟练的劳动力)。工头操作员通常可以轻松管理多台机器,而无需手动布线带来的体力劳动。

✅多功能性

数控铣床可以执行各种操作,例如切割、雕刻、铣削、钻孔、开槽、倒角等。它们还可以处理各种材料,从木材到金属,从泡沫到塑料,甚至石材和陶瓷(使用合适的钻头)。

✅ 增强安全性

在整个加工过程中,操作员与刀具的接触极少。主轴和运动部件通常被封闭。这降低了手动操作带来的风险。

✅ 优化材料,减少浪费

自动排料软件可以优化原材料板上零件的排列,从而最大限度地减少废品并提高利用率。与人工错误相比,更精确的切割意味着更少的材料被不必要地去除。

✅ 快速原型设计和设计迭代

轻松快速地将 CAD 设计转化为物理原型,用于测试和评估。只需更改 CAD 文件并裁剪修改后的部件即可,让设计流程更快捷、更高效。

✅ 可扩展性

只需重新提交程序即可实现从单个原型到小批量到大批量生产的可扩展制造。

✅ 始终如一的品质

根据同一程序生产的每个零件都具有相同的精确规格,这意味着整个生产过程的一致性。

✅ 与设计工作流程集成

与标准 CAD(计算机辅助设计)和 CAM(计算机辅助制造)软件的顺利集成,实现了从设计到成品的无缝数字化流程。

数控雕刻机的主要缺点是什么?

虽然数控铣床给您带来诸多好处,但您必须意识到它的缺点。以下客观地描述了数控铣床的主要缺点:

❌ 初始投资高

大多数入门级小型雕刻机售价至少为 2,000 美元,专业级和工业级数控机床售价更高,从 8,000 美元到 100,000 美元以上不等。此外,还需考虑软件(CAD/CAM)、刀具(钻头)、集尘系统、工件夹持(夹具、真空泵),甚至设施升级(电力、空间)的成本。

❌ 学习难度高,技能要求高

编程(CAM):开发无错误、优化的刀具路径并不容易,需要足够的 CAD/CAM 技能和经验,这与操作数控雕刻机不同。操作和设置:设置 数控机床 (例如刀具选择和切削参数设置)、定义工件偏移(尤其是在Z轴上)以及了解如何排除故障都需要培训、技能和时间方面的考虑。维护:了解基本的机械和电气维护对于最大限度地延长正常运行时间至关重要。

❌ 设置和编程时间长

并非总是即时完成:对于一次性或小批量生产,您可能会发现设计 (CAD)-编程 (CAM)-刀具/材料设置,以及在某些情况下验证程序所需的时间,可能比将零件送至锯床、铣床或车床进行制造所需的时间还要长。复杂性 = 时间:复杂的刀具路径,无论是 CAD 设计还是零件几何形状,都可能需要额外的编程和加工时间。

❌持续运营成本高昂

刀具:刀具(立铣刀、铣刨机)会磨损和断裂。这些刀具成本高昂,在加工较硬的材料(金属和复合材料)时成本可能很高。维护:润滑、校准、皮带和/或导轨更换、主轴保养和维修均属于运营成本。功耗:大型工业铣刀在高强度切削时,由于高扭矩和高转速,会消耗大量功率。软件更新/订阅:CAD/CAM 软件通常需要持续付费更新/订阅。

❌学习和设置过程中的材料浪费

反复试验:由于编程、设置或刀具决策错误,材料经常被浪费,导致材料损坏,这被称为“废料”。夹具浪费:仅用于工件夹持的材料(例如用于真空吸尘的卡舌和废料板)。

❌对某些材料的适用性有限

硬质金属:加工铝/黄铜时,可以进行机械加工,但数控铣床通常不适合高效加工淬硬钢或重型钢结构,因此数控铣削/等离子切割更为可行。危险材料:加工其他材料,例如碳纤维,需要专门的或(昂贵的)集尘设备,以及用于处理危险粉尘的个人防护设备。

❌安全问题

高速切割:飞溅碎屑(切屑、破损刀具)的危险性很高,需要全封闭防护装置和个人防护装备(安全眼镜、听力保护装置)。粉尘吸入:会产生大量细小粉尘(木材、塑料、复合材料、金属),需要有效的集尘系统。移动部件/夹点:在维护和设置阶段,自动换刀装置和轴上的移动部件会造成缠绕/夹伤问题。噪音:铣刨机噪音极高。

❌ 空间分配

机器占地面积:工业雕刻机占地面积大,需要预留空间以便操作、安全处理建筑材料和进行维护。辅助设备:机器需要预留辅助空间,用于安装集尘器、空气压缩机(真空泵/自动温度控制系统所需),以及用于材料处理和存储。

❌ 固定装置问题

安全可靠地吸附薄型、柔性、不规则形状或小型工件而不使其变形,可能既困难又耗时。真空吸附台面虽然实用,但也存在一些局限性。

❌ 简单切割并不总是更快

对于木材上的简单切割或钻孔,经验丰富的工人可以使用手持铣床或钻床,比编写操作程序并在数控机床上进行设置更快。

❌ 维护停机时间

正如在停机讨论中提到的,任何机电系统都可能发生故障。每当故障或预防性维护导致停机时,生产计划都会受到影响。

❌灾难性失败的风险

编程错误(错误的 Z 深度)、刀具损坏和夹具故障都可能导致机床主轴、床身或夹具发生灾难性的损坏,从而造成极其昂贵的损失。

需要考虑的事项

数控铣床对制造工艺产生了颠覆性的影响。它们能够为几乎任何复杂程度的几何形状提供无与伦比的重复性、速度、精度和一致性。它们可以显著提高生产力,减少人工和浪费,增强安全性,并提高跨材料和应用的灵活性。成本和技能要求固然重要,但它们也能带来一定的经济效益,使其在当今市场的制造、原型设计和定制制造中发挥着不可估量的作用。

数控铣床是强大的制造工具,但并非“灵丹妙药”。其主要缺点在于成本高昂(初始购买、操作和维护)、需要大量的知识/专业技能(编程、操作和维护)、耗时(设置/编程)以及安全/环境问题(灰尘、噪音、空气中的碎屑)。它们通常仅限于加工特定材料,并且受夹具/夹持技术复杂性的限制。

在进行投资之前,请仔细权衡利弊,并根据您的独特需求(数量、零件复杂性、材料、预算、现有专业知识)进行权衡。数控雕刻机非常适合复杂、重复的工作,但对于简单的一次性工作来说,它们可能是一种过度/不可行的解决方案。